智能化液壓站監(jiān)控平臺

一、概述

液壓站一般是為大中型工業(yè)生產(chǎn)的機械運行提供潤滑、動力的機電裝置。

液壓系統(tǒng)在動力傳遞中具有用途廣、效率高和構(gòu)造簡單的特點。液壓系統(tǒng)的主要任務是將動力從一種形式轉(zhuǎn)變成另一種形式,適用于驅(qū)動裝置與液壓站分離的各種機械設備。

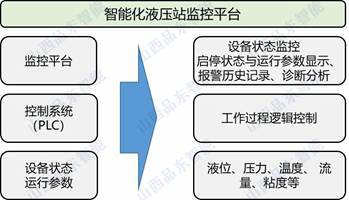

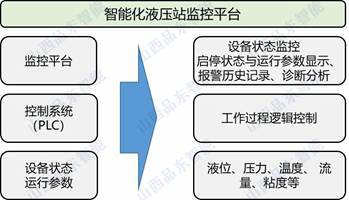

二、平臺架構(gòu)

液壓站智能化管理由一套PLC控制系統(tǒng)和一套遠程監(jiān)控診斷系統(tǒng)組成。實現(xiàn)整個工作過程的邏輯控制、運行參數(shù)顯示、報警及故障診斷分析等功能。

液壓站是由液壓泵、驅(qū)動用電動機、油箱、方向閥、節(jié)閥、溢流閥等構(gòu)成的液壓源裝置的液壓裝置。將液壓站與驅(qū)動裝置(油缸或馬達)用油管相連,按照驅(qū)動裝置要求的流向、壓力和流量供油,油泵將機械能轉(zhuǎn)化為液壓油的壓力能。液壓油通過集成塊(或閥組合)實現(xiàn)了方向、壓力、流量調(diào)節(jié)后經(jīng)外接管路傳輸?shù)揭簤簷C械的油缸或油馬達中,從而控制了液動機方向的變換、力量的大小及速度的快慢,推動各種液壓機械做功。

三、平臺組成

液壓站的操作分為“單動操作”和“遠程操作”兩種方式。液壓站設有獨立的單動操作點用于液壓站的本地操作。

四、平臺功能

(1)液壓站的液位控制

液壓站的液位由一個三點液位控制器和一個模擬液位控制器控制,自下而上第1液位點Sw1發(fā)訊時,液壓系統(tǒng)報警液位過低,機組應故障報警并立即停機,液壓站停上工作;第2液位點SW2發(fā)訊時,液壓系統(tǒng)聲光報整液位低,須檢香原因并加油:此時,當泵未啟動時則不能啟動,若機組在運行中,待工作停機以后自動停泵。第3 液位點SW3 發(fā)訊時,液壓系統(tǒng)報警液位高。液面在檢測點之間時上下檢測點均不發(fā)訊,檢測點為無源常開觸點并接入PLC系統(tǒng)。

(2)液壓站的油溫控制

液壓站的油溫由一臺溫度傳感器檢測,溫度傳感器輸出模擬信號接入PLC系統(tǒng)。溫度信號按照工藝要求實現(xiàn)不同溫度點的顯示或報警。溫度控制按照由低到高四個點進行劃分,分別為15℃、60℃,在H1上以柱狀模擬畫面指示。達到60℃向機組報警,機組在完成本次工作停機后,故障不解除機組不能再開機工作。油溫低于15℃時自動加熱,并提示。達到20℃時自動停止加熱。

(3)液壓站的油壓控制

液壓站的工作壓力由一臺壓力繼電器檢測,系統(tǒng)壓力信號輸出為兩個開關(guān)量和一個模擬量輸出。

液壓站的濾油器監(jiān)控

液壓系統(tǒng)配有供油過濾器三個,回油過濾器、循環(huán)過濾器四個,如有污物堵塞,檢測接點閉合。檢測點為無源常開觸點。

(4)油路流量和壓力檢測

油泵出口裝有油量和壓力傳感器,輸出模擬信號在HI上顯示或報警,用于判斷油路是否堵塞或泄漏。

(5)液壓油粘度檢測

通過粘度計檢測液壓油的粘度,用于油品分析。

五、液壓站的優(yōu)點

(1)體積小、重量輕,因此慣性力較小,當突然過載或停車時,不會發(fā)生大的沖擊:

(2)能在給定范圍內(nèi)平穩(wěn)的自動調(diào)節(jié)牽引速度,并可實現(xiàn)無極調(diào)速;

(3)換向容易,在不改變電機旋轉(zhuǎn)方向的情況下,可以較方便地實現(xiàn)工作機構(gòu)旋轉(zhuǎn)和直線往復運動的轉(zhuǎn)換;

(4)液壓泵和液壓馬達之間用油管連接,在空間布置上彼此不受嚴格限制;

(5)由于采用油液為工作介質(zhì),元件相對運動表面間能自行潤滑,磨損小,使用壽命長;

(6)操縱控制簡便,自動化程度高;

(7)容易實現(xiàn)過載保護。

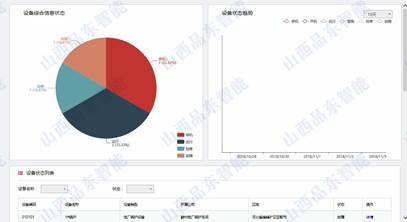

液壓站遠程監(jiān)控與故障分析

通過互聯(lián)網(wǎng)將現(xiàn)場PLC系統(tǒng)連接到遠程監(jiān)控平臺,實現(xiàn)對液壓站的遠程實時監(jiān)控,對運行狀態(tài)和運行參數(shù)進行顯示、報警,對異常狀態(tài)和異常信息進行綜合分析和診斷,給出分析報告,為維護人員判斷故障原因和快速處理提供依據(jù)。

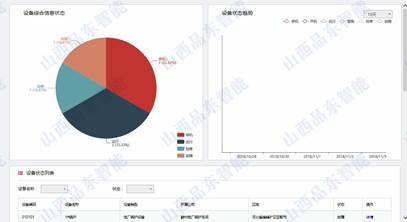

設備分布頁面:

設備綜合信息頁面:

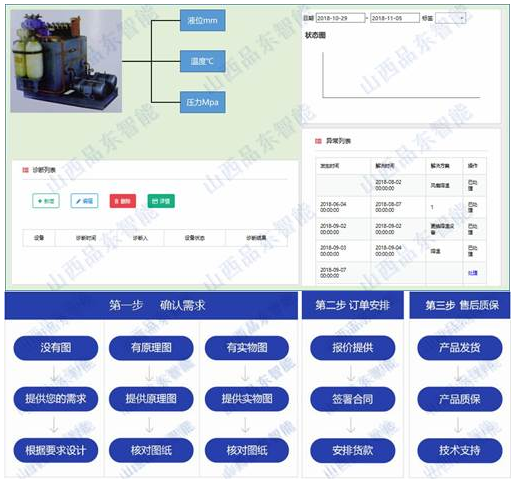

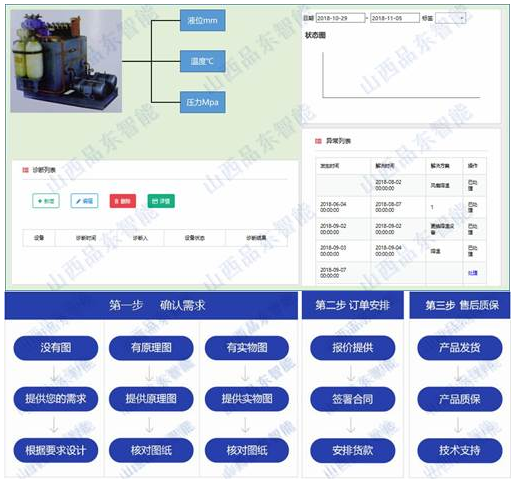

設備狀態(tài)與運行信息頁面:

智能化液壓站監(jiān)控平臺

一、概述

液壓站一般是為大中型工業(yè)生產(chǎn)的機械運行提供潤滑、動力的機電裝置。

液壓系統(tǒng)在動力傳遞中具有用途廣、效率高和構(gòu)造簡單的特點。液壓系統(tǒng)的主要任務是將動力從一種形式轉(zhuǎn)變成另一種形式,適用于驅(qū)動裝置與液壓站分離的各種機械設備。

二、平臺架構(gòu)

液壓站智能化管理由一套PLC控制系統(tǒng)和一套遠程監(jiān)控診斷系統(tǒng)組成。實現(xiàn)整個工作過程的邏輯控制、運行參數(shù)顯示、報警及故障診斷分析等功能。

液壓站是由液壓泵、驅(qū)動用電動機、油箱、方向閥、節(jié)閥、溢流閥等構(gòu)成的液壓源裝置的液壓裝置。將液壓站與驅(qū)動裝置(油缸或馬達)用油管相連,按照驅(qū)動裝置要求的流向、壓力和流量供油,油泵將機械能轉(zhuǎn)化為液壓油的壓力能。液壓油通過集成塊(或閥組合)實現(xiàn)了方向、壓力、流量調(diào)節(jié)后經(jīng)外接管路傳輸?shù)揭簤簷C械的油缸或油馬達中,從而控制了液動機方向的變換、力量的大小及速度的快慢,推動各種液壓機械做功。

三、平臺組成

液壓站的操作分為“單動操作”和“遠程操作”兩種方式。液壓站設有獨立的單動操作點用于液壓站的本地操作。

四、平臺功能

(1)液壓站的液位控制

液壓站的液位由一個三點液位控制器和一個模擬液位控制器控制,自下而上第1液位點Sw1發(fā)訊時,液壓系統(tǒng)報警液位過低,機組應故障報警并立即停機,液壓站停上工作;第2液位點SW2發(fā)訊時,液壓系統(tǒng)聲光報整液位低,須檢香原因并加油:此時,當泵未啟動時則不能啟動,若機組在運行中,待工作停機以后自動停泵。第3 液位點SW3 發(fā)訊時,液壓系統(tǒng)報警液位高。液面在檢測點之間時上下檢測點均不發(fā)訊,檢測點為無源常開觸點并接入PLC系統(tǒng)。

(2)液壓站的油溫控制

液壓站的油溫由一臺溫度傳感器檢測,溫度傳感器輸出模擬信號接入PLC系統(tǒng)。溫度信號按照工藝要求實現(xiàn)不同溫度點的顯示或報警。溫度控制按照由低到高四個點進行劃分,分別為15℃、60℃,在H1上以柱狀模擬畫面指示。達到60℃向機組報警,機組在完成本次工作停機后,故障不解除機組不能再開機工作。油溫低于15℃時自動加熱,并提示。達到20℃時自動停止加熱。

(3)液壓站的油壓控制

液壓站的工作壓力由一臺壓力繼電器檢測,系統(tǒng)壓力信號輸出為兩個開關(guān)量和一個模擬量輸出。

液壓站的濾油器監(jiān)控

液壓系統(tǒng)配有供油過濾器三個,回油過濾器、循環(huán)過濾器四個,如有污物堵塞,檢測接點閉合。檢測點為無源常開觸點。

(4)油路流量和壓力檢測

油泵出口裝有油量和壓力傳感器,輸出模擬信號在HI上顯示或報警,用于判斷油路是否堵塞或泄漏。

(5)液壓油粘度檢測

通過粘度計檢測液壓油的粘度,用于油品分析。

五、液壓站的優(yōu)點

(1)體積小、重量輕,因此慣性力較小,當突然過載或停車時,不會發(fā)生大的沖擊:

(2)能在給定范圍內(nèi)平穩(wěn)的自動調(diào)節(jié)牽引速度,并可實現(xiàn)無極調(diào)速;

(3)換向容易,在不改變電機旋轉(zhuǎn)方向的情況下,可以較方便地實現(xiàn)工作機構(gòu)旋轉(zhuǎn)和直線往復運動的轉(zhuǎn)換;

(4)液壓泵和液壓馬達之間用油管連接,在空間布置上彼此不受嚴格限制;

(5)由于采用油液為工作介質(zhì),元件相對運動表面間能自行潤滑,磨損小,使用壽命長;

(6)操縱控制簡便,自動化程度高;

(7)容易實現(xiàn)過載保護。

液壓站遠程監(jiān)控與故障分析

通過互聯(lián)網(wǎng)將現(xiàn)場PLC系統(tǒng)連接到遠程監(jiān)控平臺,實現(xiàn)對液壓站的遠程實時監(jiān)控,對運行狀態(tài)和運行參數(shù)進行顯示、報警,對異常狀態(tài)和異常信息進行綜合分析和診斷,給出分析報告,為維護人員判斷故障原因和快速處理提供依據(jù)。

設備分布頁面:

設備綜合信息頁面:

設備狀態(tài)與運行信息頁面: